对流回流焊和气相回流焊接的区别

对流回流焊和气相回流焊接是两种常用的电子制造焊接技术,它们都可以用于连接电子元器件和导线。然而,尽管它们的目标相同,它们的焊接过程、原理和应用方面存在很大的区别。

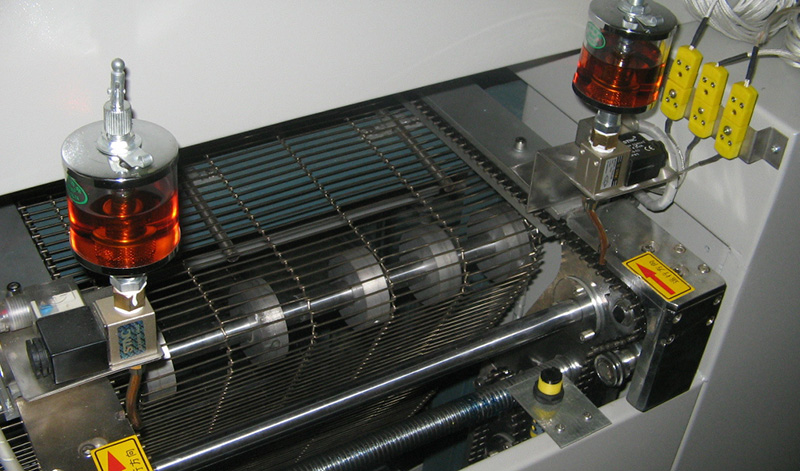

对流回流焊是一种流动焊接技术,用于连接印刷电路板和电子元件。它基于热风炉和对流传热原理,是一种传统的表面贴装技术。在对流回流焊中,电子元件被安装在印刷电路板上,并通过印刷电路板上的铜箔连接到导线。随后,电子元件和印刷电路板被放入热风炉中,通过流动的热空气使焊料(通常为锡/铅合金)熔化,形成焊点。最后,通过冷却系统使焊点凝固,从而完成焊接过程。

相比之下,气相回流焊接是一种更现代、更精确的焊接技术。它基于热风炉和气相传热原理,使用高精度的控制系统和流量计来控制气体的流动。在气相回流焊接中,焊接区域被喷洒上气体,使焊点周围的温度得以控制,从而实现更精确的焊点形成。与对流回流焊相比,气相回流焊接的优点在于其能够实现更高的焊接质量和控制精度。

除了焊接过程和原理的不同,对流回流焊和气相回流焊接在应用方面也存在很大的区别。对流回流焊最常用于生产低成本的电子产品,例如家用电器、工业控制器等。由于其成本低、易于实现、适用于大批量生产,因此成为电子制造企业中最广泛使用的焊接技术之一。气相回流焊接则被广泛应用于需要更高可靠性和耐用性的电子产品,例如航空电子、汽车电子、医疗设备等。由于其精确控制和高品质的焊接,成为高端电子制造领域中的首选技术之一。

在环境保护方面,对流回流焊中使用的焊料通常含有铅等有害物质,可能对环境和人体健康造成危害。由于环保问题的引起更多的关注,许多国家已经采取了措施限制焊料中的铅含量。气相回流焊接则使用无铅焊料,为环保和人类健康作出了贡献。

对流回流焊和气相回流焊接是电子制造中最常用的焊接技术之一,它们在焊接过程、原理和应用方面存在很大的区别。对流回流焊成本低、适用于大批量生产的低端电子产品,而气相回流焊接具有高度的可靠性、精确性和环保性,被广泛应用于高端电子制造领域。在未来,我们可以预见这些技术将继续发展和优化,以适应不断变化的电子制造需求和环境保护要求。