SMT贴片生产中的检测环节你都了解吗?

在SMT贴片生产是一个极其复杂的生产过程,而在这个完整的生产过程中,检测环节无疑是确保产品质量的关键所在。各个检测环节贯穿于整个SMT贴片生产过程,能够从多个维度对产品进行细致检验,有效甄别各类缺陷与隐患,为高品质的PCBA产出奠定坚实基础。SMT贴片生产过程包含了锡膏检测、AOI光学检测、首件检测、X射线检测、功能测试等重要环节,它们各司其职,共同构建起一张严密的质量防护网。

一、SPI锡膏检测

锡膏印刷作为SMT贴片的起始关键步骤,其质量直接关联后续焊接成效。锡膏检测专注于评估锡膏在PCB焊盘上的多项指标。通过先进的SPI(锡膏厚度检测仪),精确测定锡膏厚度,理想范围通常处于 0.1 - 0.15mm。厚度不足易引发虚焊,使电气连接稳定性受损;而厚度超标则可能在回流焊进程中诱发桥接短路等严重故障。同时,对锡膏体积与形状的一致性检测至关重要,防止出现少锡、多锡、拉尖等不良现象。此外,精准的印刷位置检测确保锡膏与焊盘精准对位,为元器件的精准贴装筑牢根基,是保障整个SMT贴片焊接质量的首要环节。

二、AOI光学检测

在元器件贴装完成后,AOI光学检测凭借其高速高效的光学成像技术大显身手。它能够对PCBA进行全面快速扫描,犹如一位严谨的质检员,细致检查各类表面缺陷。对于元器件贴装环节,可精准识别元器件是否存在缺失、偏移、极性反转等错误情况,即使是微小如 0201、01005 等封装的元器件,其微小偏差也难逃其敏锐检测。在焊接缺陷检测方面,对虚焊、桥接、少锡、多锡等常见问题能够快速甄别。通过与预设标准图像数据的精确比对分析,AOI能迅速标记出缺陷区域,并生成详细的检测报告,为及时返修提供有力依据。这一环节有效防止有缺陷产品流入后续工序,极大提升了生产过程中的质量监控效率与准确性。

三、首件检测

在产品大规模量产之前,首件检测承担着对整个生产流程和工艺参数全面校验的重任。首件作为生产线最初产出的少量PCBA,需接受技术人员全方位、深层次的检查。从PCB板外观完整性入手,仔细排查是否存在划伤、变形等物理损伤;对所有元器件的型号、规格、极性以及贴装位置进行逐一核对,确保无一差错;深入考量焊接质量,严格审视焊点的形状、大小、光泽度等是否符合工艺要求,是否存在虚焊、短路等潜在隐患。借助首件检测,能够及时察觉并纠正生产过程中可能潜藏的设计缺陷、工艺参数偏差、设备调试不当等关键问题。例如,若某一元器件贴装位置频繁出现偏差,可及时调整贴片机的程序参数;若焊接质量不佳,则可重新优化回流焊的温度曲线。唯有首件检测合格达标,方可开启大规模批量生产模式,从而有效降低批量生产过程中出现质量问题的风险,确保产品质量的稳定性与一致性得以有效保障。

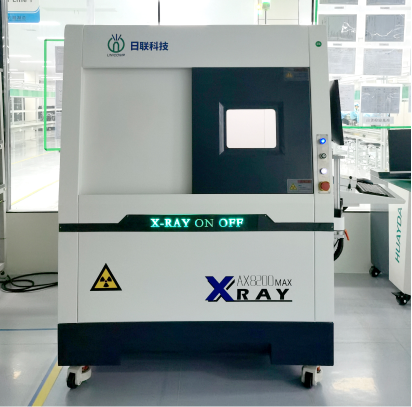

四、X 射线检测

针对BGA(球栅阵列封装)等特殊封装形式的元器件,其引脚隐藏于芯片底部,传统检测手段难以直接观测其焊接状况。X射线检测则凭借其独特的穿透能力,成为解决这一难题的关键技术。通过发射X射线穿透PCBA,能够清晰地生成内部焊接结构的图像,从而直观呈现BGA引脚与PCB焊盘之间的焊接状态。无论是虚焊、连焊,还是锡球大小不均匀等问题,都能在X射线图像中清晰显现。在航空航天、医疗设备等对产品质量和可靠性要求极高的领域,X射线检测更是发挥着不可或缺的作用,它如同一位 “透视眼” 专家,确保每一个隐藏的焊接细节都符合高质量标准,为产品的高可靠性运行提供有力支持。

五、功能测试

功能测试从产品实际使用功能的角度出发,对PCBA进行全面且深入的验证。它依据产品的设计功能需求,精心模拟真实的使用环境和操作条件,对PCBA的各项功能进行逐一细致的检验。以手机主板为例,需对其通信模块、音频模块、显示模块等核心功能进行全面检测,确保在不同的工作状态和复杂的使用场景下,各功能模块均能稳定正常运行。功能测试能够有效挖掘出一些在单纯电气性能测试中难以察觉的问题,如软件与硬件之间的兼容性问题、信号干扰导致的功能异常等。通过这一环节的严格把关,能够确保产品在交付到用户手中时,能够切实满足用户的功能需求,提供稳定可靠的使用体验。

在SMT贴片生产过程中,各个检测环节紧密相连、环环相扣,共同构建起一道坚不可摧的品质壁垒。只有高度重视并持续优化这些检测环节,才能确保每一块PCBA都具备卓越的品质,从而提升企业在激烈市场竞争中的核心竞争力,为电子产品的高质量生产与广泛应用奠定坚实基础。