SMT锡膏印刷环节的注意事项

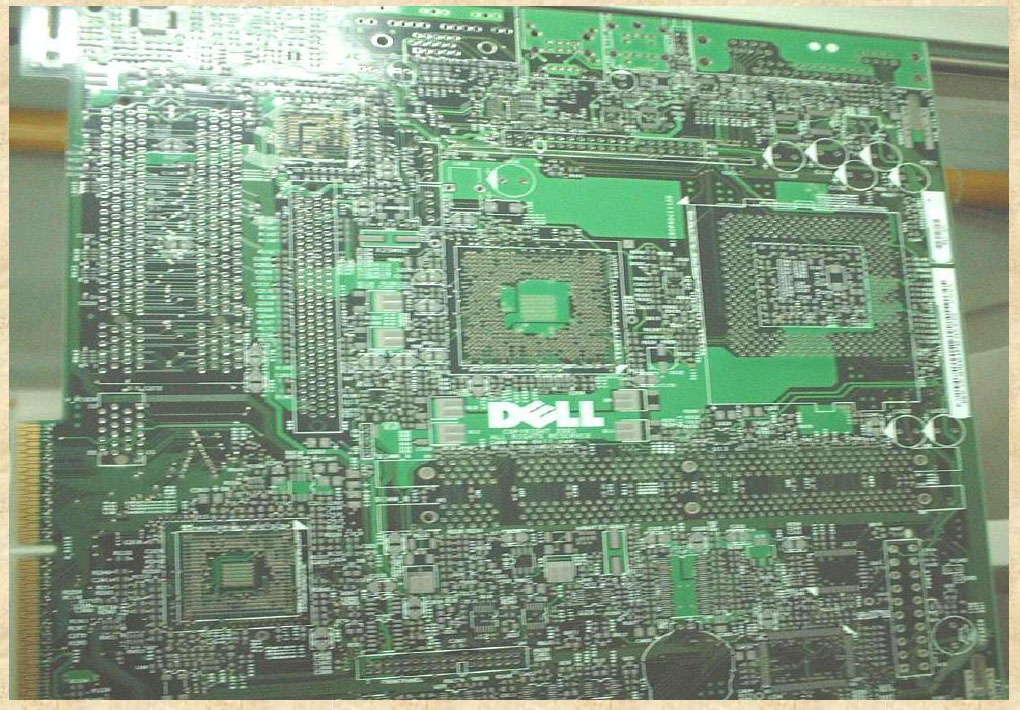

SMT是将焊料膏印刷在PCB电路板上的固定点上,然后通过机械和设备将电阻器、电容器和其他组件安装在电路板的表面上,在高温下烘烤电路板使焊膏固化,以便将组件牢固地焊接到电路板上,形成完整的电路板组装。SMT是目前电子组装行业里最流行的一种技术和工艺。在SMT锡膏印刷环节需要注意以下事项:

1、印刷前检查所需钢网、PCB、锡膏以及其余的工具是否匹配。

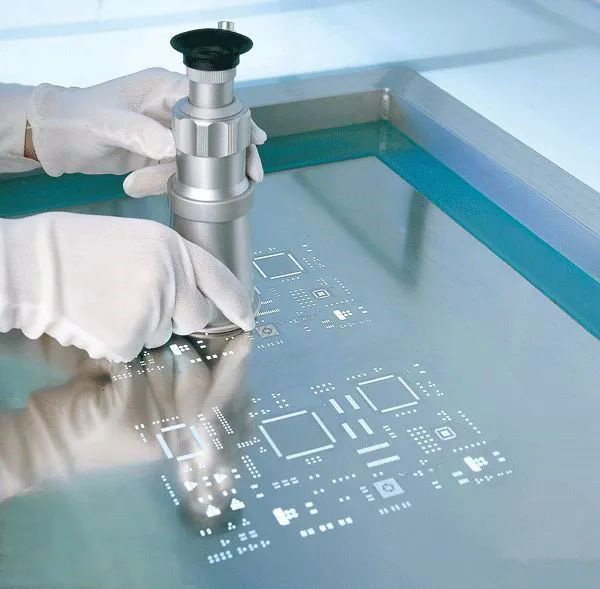

2、检查钢网网孔是否残留锡渣等异物,板面是否清洗干净。

3、确认回温及搅拌时间。

4、工程师将钢网及治具放置印刷机且调试好各参数后方可开始作业,程序名与实际所需机种相符。

5、投入前检查PCB是否变形、破损、异物、氧化,用无尘布擦拭表面。

6、印刷完成后,还需要用放大镜全数检查有无以下情况:

少锡:PAD有无露铜箔,锡膏厚度未达到标准厚度为少锡;

连锡:PAD与PAD间有锡膏相连为连锡,特别是排插、IC、PIN之间易连锡,故主要检查;

多锡:锡膏厚度高出钢板厚度为多锡;

塌陷、拉尖:锡膏分布PAD不均匀。

7、质量不好的产品先用软刮刀刮掉板面锡膏,用贴有红色标签空瓶回收锡膏,再用洗板水毛刷清洗板面及孔内残余锡膏,然后用工具吹干净。

8、清洗之基板区分放置且在板边用油性笔作“△”记号待IPQC确认,OK后统一放置烤箱内烘烤。

9、手动清洗钢网,擦拭时需机器处于手动状态,用沾有少许清洗液的无尘纸,从钢网底部擦拭。擦拭干净再用工具从下往上吹净孔内残留锡膏,视质量状况,若连续3次出现不好立即反馈工程作调整,OK后方可正常生产。

10、良品放置格栏时,隔层放置。流程标示卡完整填写机种、工单状态。

11、印刷后PCB堆积,不宜超过1小时。

12、添加锡膏时以刮刀滚动量为准,及时将刮刀两侧遗漏锡膏,收到刮刀内。

13、作业时照明灯及时关掉。

14、工程人员定期检查刀片磨损状况,一般情况下定期半年更换一次。