电路设计中的驱动电路设计

在电子系统中,驱动电路如同一位精准的指挥家,将微弱的控制信号转化为强大的执行动作——无论是让电机旋转、点亮高功率LED,还是驱动继电器开关,其设计的优劣直接决定了整个系统的效率、可靠性甚至安全性。从智能家居中的恒温控制器到工业机器人的伺服系统,驱动电路无处不在。

一、驱动电路的本质与作用

驱动电路(Driver Circuit)是连接控制信号与功率负载的中间环节,其核心任务是实现信号的功率放大、电气隔离与负载保护。以常见的电机控制为例,微控制器(MCU)输出的PWM信号电压通常为3.3V/5V,电流仅数毫安,而电机可能需要12V/2A的驱动能力。此时,驱动电路需将低压弱电信号转换为高压强电输出,同时确保控制端与负载端的电气隔离,避免高压回窜损坏MCU。

三大核心作用:

-

信号适配:匹配控制信号与负载的电压、电流需求。例如,LED驱动电路需将数字信号转换为恒流输出,确保亮度稳定。

-

动态响应:在高速开关场景(如MOSFET驱动)中,缩短上升/下降时间,降低开关损耗。

-

系统保护:集成过流、过压、过热保护功能,防止负载异常导致系统损毁。

二、驱动电路设计的四大关键要素

1. 负载特性分析:设计的第一性原则

驱动电路的设计必须始于对负载特性的透彻理解:

-

负载类型:电阻性(如加热丝)、电感性(如电机)、容性(如压电陶瓷)负载的特性差异极大。电感性负载在关断时会产生反向电动势(如电机反冲电压),需设计续流二极管或RC吸收电路;容性负载则需考虑浪涌电流抑制。

-

功率需求:根据负载的额定电压、电流及峰值功率选择驱动器件。例如,驱动10A直流电机需选用导通电阻(Rds(on))低于50mΩ的MOSFET,并计算稳态与瞬态热耗散。

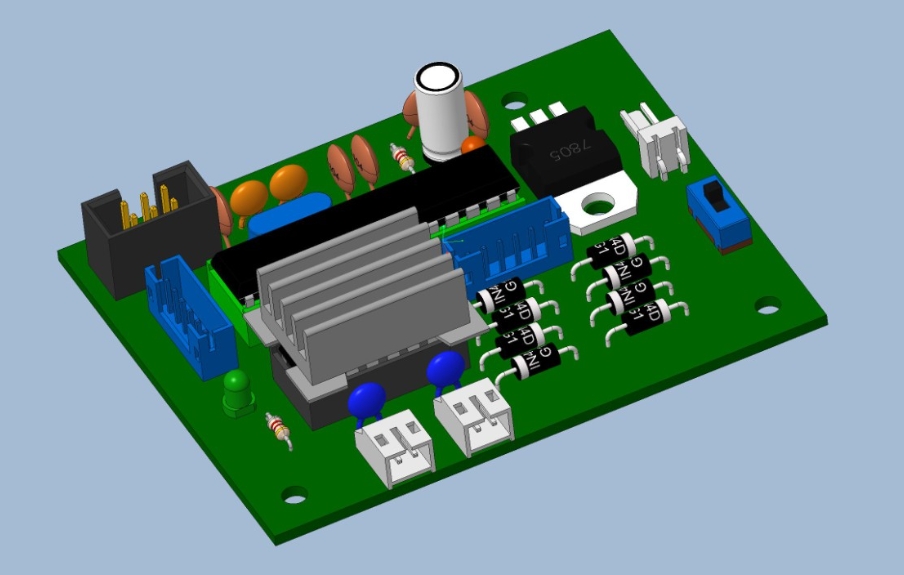

案例:某AGV小车驱动板因未考虑电机堵转电流(峰值可达额定值的5倍),导致MOSFET过热烧毁。改进方案中,设计者将MOSFET换用TO-220封装并增加散热片,同时加入电流采样与动态限流电路。

2. 驱动器件选型:平衡性能与成本

-

晶体管与MOSFET:

-

晶体管(如BJT)适合低频、小电流场景,成本低但效率较差;

-

MOSFET具有低导通损耗、高开关速度优势,但需注意栅极电荷(Qg)对驱动能力的要求。

-

-

驱动IC的智能化趋势:

集成驱动IC(如TI的DRV系列)内置死区控制、故障诊断功能,可简化设计。例如,半桥驱动芯片IR2104通过自举电容实现高侧MOSFET驱动,避免独立隔离电源的需求。

选型误区警示:

-

盲目追求高开关频率导致EMI超标;

-

忽略器件寄生参数(如MOSFET的米勒电容)引发振荡。

3. 保护机制设计:系统可靠性的“保险丝”

-

电气隔离:光耦(如TLP281)、磁耦(如ADI的iCoupler)或隔离变压器实现信号与功率的电气隔离,防止共模干扰。

-

动态保护:

-

过流保护:通过采样电阻+比较器实时监测电流,触发关断或限流;

-

温度保护:NTC热敏电阻或数字温度传感器(如DS18B20)监控关键节点温度。

-

-

缓冲电路:在IGBT或MOSFET两端并联RC缓冲网络,抑制电压尖峰。

工业级案例:某伺服驱动器设计中,采用光耦隔离+Desat(退饱和)检测电路,可在2μs内响应IGBT短路故障,避免连锁损坏。

4. 热管理与PCB布局:隐藏的性能杀手

-

热设计:根据器件功耗(如MOSFET的P=I²×Rds(on))计算温升,选用散热片或强制风冷。例如,TO-247封装的MOSFET在10A电流下功耗约5W,需保证结温(Tj)低于125℃。

-

PCB布局黄金法则:

-

功率回路最小化:缩短高电流路径(如MOSFET的D-S极走线),降低寄生电感;

-

地平面分割:数字地与功率地单点连接,避免噪声耦合;

-

驱动信号屏蔽:高频驱动信号(如PWM)采用带状线或包地处理,防止串扰。

-

反面教材:某LED驱动板因功率地线与信号地线混用,导致调光信号受高频噪声干扰,出现随机闪烁。

三、典型驱动电路设计实例解析

1. 电机H桥驱动电路

-

拓扑结构:4个MOSFET组成H桥,实现电机正反转与调速。

-

设计要点:

-

死区时间设置:防止上下管直通短路,通常为数百纳秒;

-

栅极驱动电压:确保MOSFET完全导通,常用12-15V驱动电压;

-

电流采样:低侧串联采样电阻或使用霍尔传感器。

-

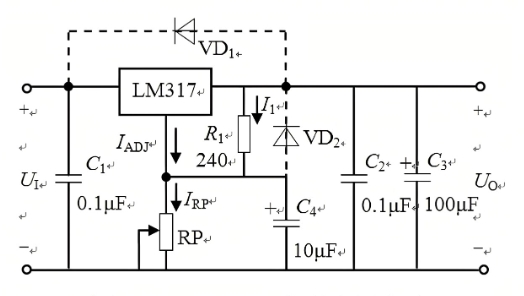

2. LED恒流驱动电路

-

方案选择:

-

线性驱动:简单低成本,但效率低(如LM317);

-

开关驱动:高效率,支持PWM调光(如LT3956)。

-

-

关键参数:恒流精度(±1%以内)、频闪抑制(>1kHz调光频率)。

3. 继电器驱动电路

-

基础设计:晶体管/MOSFET驱动线圈,并联续流二极管吸收反压;

-

进阶优化:加入线圈能耗抑制电路(如齐纳二极管+电阻),减少触点火花。

四、驱动电路设计的未来趋势

随着宽禁带半导体(GaN、SiC)的普及,驱动电路正朝着高频化、集成化方向发展:

-

智能功率模块(IPM):将驱动IC、功率器件、保护电路集成封装,缩短开发周期;

-

数字电源控制:通过DSP实时调整驱动参数,实现自适应负载匹配;

-

EMC设计前置化:借助仿真工具(如ANSYS SIwave)预判EMI风险,优化布局。

总结

驱动电路设计既是电子工程的基石,也是艺术——它要求工程师在性能、成本、可靠性之间找到最佳平衡点。从一颗LED的稳定发光到万吨巨轮的电机控制,每一次电流的精准调度,都是对技术智慧的致敬。