pcb电路板钻孔上出现批锋问题怎么解决

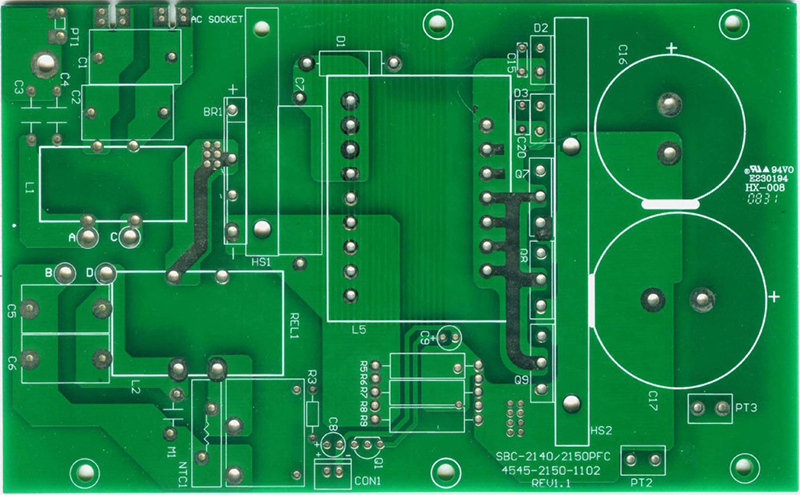

钻孔是制作PCB电路板的重要步骤之一,它连接了电路板上的各个层。然而,在某些情况下,钻孔过程可能会出现批锋(或称为毛刺)问题。这些批锋可能会影响电路板的性能,甚至导致电路短路。云恒小编将介绍如何处理PCB电路板钻孔上出现的批锋问题。

一、批锋的定义和产生原因

1.1批锋的定义

批锋(或称为毛刺)是钻孔过程中产生的微小突出物,它们通常是由于切削力的瞬间释放引起的。批锋的形成可能导致电路板接触不良,影响信号的传输和电源的稳定性。

1.2批锋的产生原因

批锋的产生主要有两个原因:切削力和材料塑性。

切削力:在钻孔过程中,钻头需要克服材料的内部阻力才能将材料削除。当切削力超过材料的屈服强度时,材料会发生塑性变形,形成批锋。

材料塑性:不同的材料具有不同的塑性。当材料塑性较高时,钻孔过程中容易产生批锋。

二、批锋对电路板的影响

2.1接触不良

批锋可能导致电路板孔口周围的材料塌陷,从而降低接触面积和电阻。这可能导致信号传输延迟、衰减和失真,影响电子设备的性能。

2.2电源稳定性问题

批锋可能导致电路板的电源线路发生短路或断路,影响设备的正常工作。此外,批锋还可能引起电解腐蚀,导致金属部件磨损和腐蚀,进一步影响电源稳定性。

2.3散热问题

批锋可能导致电路板的散热性能下降。随着电子元件的发热量增加,如果电路板的散热能力不足,可能会导致设备过热,从而影响性能和寿命。

三、如何解决PCB电路板钻孔上的批锋问题

3.1优化钻孔参数

优化钻孔参数是预防和解决批锋问题的关键。以下是一些建议:

-选择合适的钻头:根据材料的硬度和厚度选择合适的钻头。一般来说,钻头直径应略大于钻孔直径,以提供更好的切削力分布。

-降低进给速度:降低进给速度可以减轻切削力,有助于防止批锋的形成。但请注意,过低的进给速度会影响生产效率。

-使用冷却液:在钻孔过程中使用冷却液可以降低切削温度和切削力,有助于减少批锋的产生。

3.2后处理工艺

针对已经出现批锋的电路板,可以采用以下后处理工艺:

-去毛刺:使用去毛刺机或手工方法去除批锋。去毛刺过程中要注意避免损伤电路板的其他部分。

-抛光:对去毛刺后的电路板进行抛光处理,以降低表面粗糙度,提高接触质量。

-清洗:清洗电路板以去除切削液和碎片,确保清洁度。

PCB电路板钻孔上的批锋问题会影响电路板的性能和寿命。通过优化钻孔参数和使用后处理工艺,可以有效地预防和解决批锋问题。在实践中,应根据具体需求和条件选择合适的方法,以达到最佳的加工效果。