如何在SMT贴片加工过程中防止焊桥

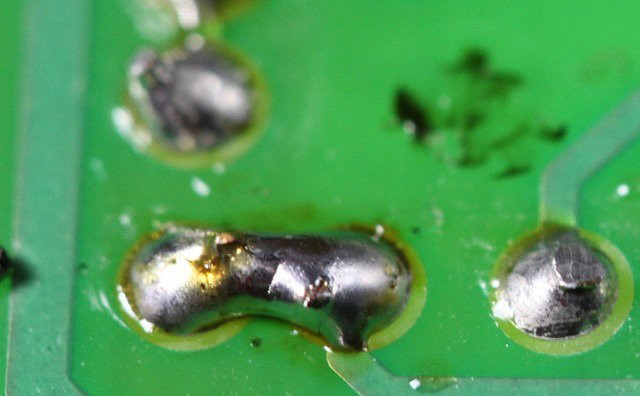

作为一种高效、简单、快捷的贴片技术,SMT贴片已经被广泛应用于各种电子产品的组装中。焊桥是SMT贴片加工过程中常见的问题之一,它不仅会影响产品的外观,还会对产品的性能和质量造成严重影响。因此,在SMT贴片加工过程中,如何预防焊桥的出现,是一个非常重要的问题。

一、了解焊桥的形成原因

在预防焊桥的出现之前,我们首先需要了解焊桥的形成原因。焊桥主要是由于电子元器件之间的间距过小,导致焊接时熔融的焊料在元器件之间形成桥梁状的连接。另外,当表面张力不够大或者焊盘上残留过多的焊剂时,焊料也容易形成焊桥。

二、防止形成焊桥的措施

1、选择合适的焊料

选择合适的焊料是防止焊桥的关键。不同的焊料有不同的特性,如熔点、润湿性、流动性等,因此需要根据具体的产品要求选择合适的焊料。一般来说,应选择具有良好润湿性和稳定性的焊料,以确保焊接质量和可靠性。

2、控制焊接温度

控制焊接温度也是防止焊桥的重要措施。过高或过低的焊接温度都会影响焊接质量,导致焊桥的出现。因此,在SMT贴片加工过程中,应根据具体的产品要求和焊料特性,控制好焊接温度,保证焊接质量和可靠性。

3、优化PCB设计

优化PCB设计也是防止焊桥的重要措施。合理的PCB设计可以减少焊桥的发生率。例如,可以通过增加PCB厚度、改变PCB布局等方式来减少焊桥的发生。此外,还可以采用一些特殊的PCB材料和工艺,如铜箔覆盖层、防焊涂层等,来减少焊桥的发生。

4、优化贴片机参数

优化贴片机参数也是防止焊桥的重要措施。合理的贴片机参数可以提高贴片精度和稳定性,从而减少焊桥的发生。例如,可以调整贴片机的吸嘴压力、速度、位置等参数,来提高贴片精度和稳定性。此外,还可以采用一些特殊的贴片机技术,如自动校准、自动补偿等,来提高贴片精度和稳定性。

5、加强质量管理

加强质量管理也是防止焊桥的重要措施。在SMT贴片加工过程中,应加强对原材料、半成品和成品的质量检验和管理,及时发现和解决质量问题。此外,还应建立完善的质量管理体系,规范生产过程和操作流程,确保生产质量和可靠性。

6、加强清洁工作

在SMT贴片加工过程中,电子元器件和PCB板表面的清洁工作也是非常重要的。如果电子元器件或PCB板表面存在油污、灰尘等污染物,会影响焊接效果,容易形成焊桥。因此,需要加强对电子元器件和PCB板表面的清洁工作,确保它们表面干净、平整。

防止焊桥是SMT贴片加工过程中非常重要的一环,为了确保SMT贴片加工过程中的质量稳定,防止焊桥产生,我们需要从多个方面加强质量控制。