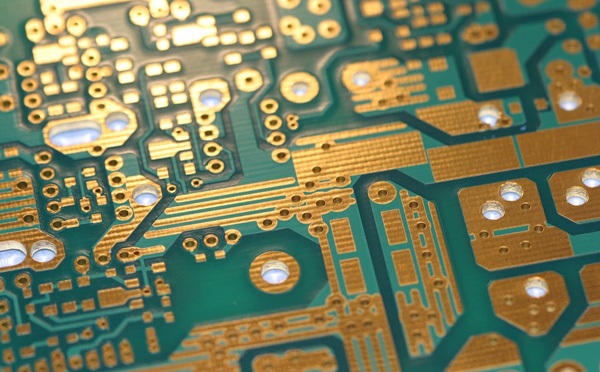

PCB金属化孔与过孔

在多层PCB设计中,金属化孔(Plated Through Hole, PTH)与过孔(Via)如同电路板中的“立体交通枢纽”,承担着电流传输与信号连通的核心使命。它们的合理使用直接影响电路性能、可靠性及成本,却常被工程师混淆。

一、金属化孔与过孔的本质差异

1. 金属化孔(PTH)

-

定义:贯穿PCB所有层且孔壁镀有导电金属(通常为铜)的通孔,孔径通常≥0.3mm,孔壁铜厚≥25μm。

-

核心作用:

-

电气连接:导通不同电路层的铜箔;

-

机械固定:用于插装元器件引脚(如DIP封装芯片、连接器),提供物理支撑。

-

2. 过孔(Via)

-

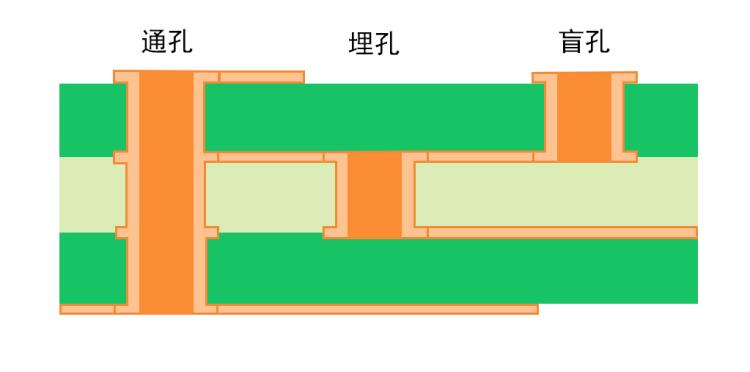

定义:仅用于层间电气连接的小型导通孔,孔径通常≤0.2mm,可细分为通孔(Through Via)、盲孔(Blind Via)、埋孔(Buried Via)。

-

核心作用:

-

信号传输:实现高密度多层板的层间跳线;

-

阻抗控制:通过孔径、焊盘尺寸调节高频信号路径的阻抗特性。

-

二、性能对比与应用场景

| 特性 | 金属化孔(PTH) | 过孔(Via) |

|---|---|---|

| 导电能力 | 强(可承载数安培电流) | 弱(通常≤0.5A) |

| 机械强度 | 高(可焊接插装元件) | 低(仅作电气连接) |

| 信号完整性 | 较差(寄生电感较大) | 优(可设计为阻抗匹配结构) |

| 制造成本 | 高(需额外钻孔镀铜工艺) | 低(激光钻孔技术成熟) |

典型应用场景

-

金属化孔:

-

电源模块:承载大电流的电源输入/输出路径;

-

插装元件:如电解电容、变压器引脚安装;

-

散热设计:通过金属化孔连接散热铜层。

-

-

过孔:

-

高速数字电路:DDR内存、PCIe接口的差分信号换层;

-

射频电路:5G/Wi-Fi天线的馈线过渡;

-

高密度IC封装:BGA芯片下方密集信号出线。

-

三、设计选型黄金法则

-

电流能力优先

-

大电流路径(如电源线):强制使用金属化孔,避免过孔电流过载引发温升失效。

-

经验公式:过孔载流量≈0.5A/孔(铜厚1oz),需并联多个过孔分流。

-

-

信号频率导向

-

低频电路(≤100MHz):可混用金属化孔与过孔;

-

高频电路(>1GHz):优先选择盲埋孔,减少通孔带来的阻抗突变;

-

射频电路:采用背钻(Back Drilling)技术去除多余孔段铜层,降低信号反射。

-

-

空间与成本平衡

-

消费电子产品:高密度板优先使用微过孔(Micro Via,孔径0.1mm),减少占用布线空间;

-

工业设备:可靠性优先,适当增加金属化孔冗余设计。

-

四、制造工艺的隐形边界

-

金属化孔挑战:

-

厚径比(板厚/孔径)需≤10:1,否则孔内镀铜易不均匀;

-

高频场景需填铜处理(Filled Via),降低信号损耗。

-

-

过孔工艺进阶:

-

任意层互连(Any Layer HDI):通过激光钻孔实现20层以上超高密度互连;

-

铜柱过孔(Copper Pillar):用于先进封装,提升散热与载流能力。

-

五、云恒供应链:电子制造的全链路伙伴

在PCB设计与制造中,元器件选型、工艺匹配、成本控制环环相扣。云恒供应链整合多方资源,提供:

-

PCB快速打样:支持多层板,金属化孔/过孔混合工艺48小时交付;

-

元器件直采:TI、Murata等原厂授权代理,保障高频电容、连接器等关键物料供应;

-

技术协同:DFM团队提供孔结构优化方案,避免设计缺陷导致量产风险。

从概念到量产,云恒以“技术+供应链”双引擎驱动,助力企业高效实现电路设计构想。

总结

金属化孔与过孔在PCB设计中各司其职,前者强于电流承载与机械固定,后者精于信号传输与空间优化。设计时需根据电流、频率、空间等需求合理选择,同时关注制造工艺的隐形边界。云恒供应链以“技术+供应链”双引擎驱动,为企业提供从概念到量产的全链路支持,助力电子设计高效落地。