PCBA加工中常见质量问题解析及优化策略

在完整的电子制造流程中,印刷电路板组装,也就是PCBA,是一项至关重要的制造流程,它涉及到电子元器件在电路板上的精确布置和连接。然而,在PCBA加工过程中,经常会遇到一些质量问题,这些问题不仅会影响产品的性能,还可能对生产效率和成本造成不利影响。本文就带大家了解一下PCBA加工中常见的质量问题,并探讨如何改进和优化这些问题。

常见质量问题及其影响

PCBA加工中常见的质量问题主要包括焊接不良、元器件错位、短路和开路等。

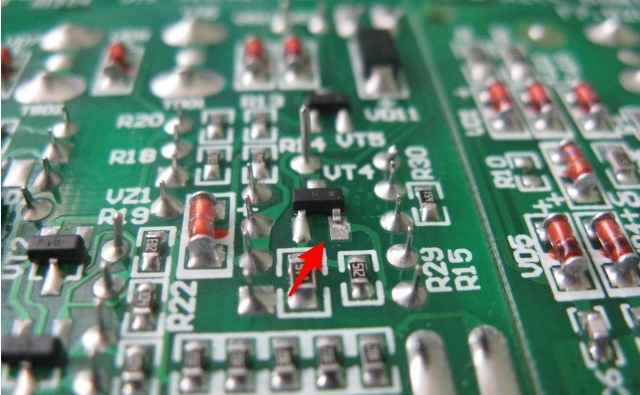

1、焊接不良

焊接不良是PCBA加工中最常见的问题之一,主要表现为焊接点不饱满、虚焊、冷焊等现象。这些问题会导致电路板的导电性能下降,甚至引发电路故障。

2、元器件错位

元器件错位则是由于元器件在焊接过程中位置不准确造成的。这种问题可能导致电路连接错误,进而影响产品的功能实现。

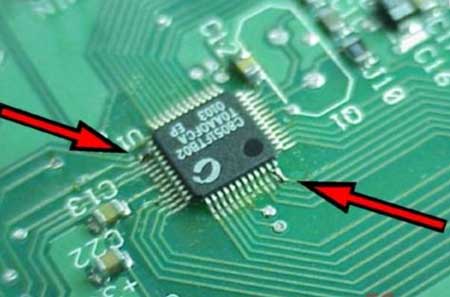

3、短路和开路

短路和开路则是由于电路板上相邻焊点之间或焊点与线路之间的绝缘不良或断裂引起的。短路会导致电流异常流动,可能损坏其他元器件;而开路则会导致电路中断,使产品无法正常工作。

改进优化策略

针对PCBA加工中的质量问题,我们可以从以下几个方面进行改进和优化:

首先,加强工艺控制,确保焊接参数、焊接温度和焊接时间等工艺参数设置在合理范围内。通过优化工艺参数,可以提高焊接质量,减少焊接不良现象的发生。

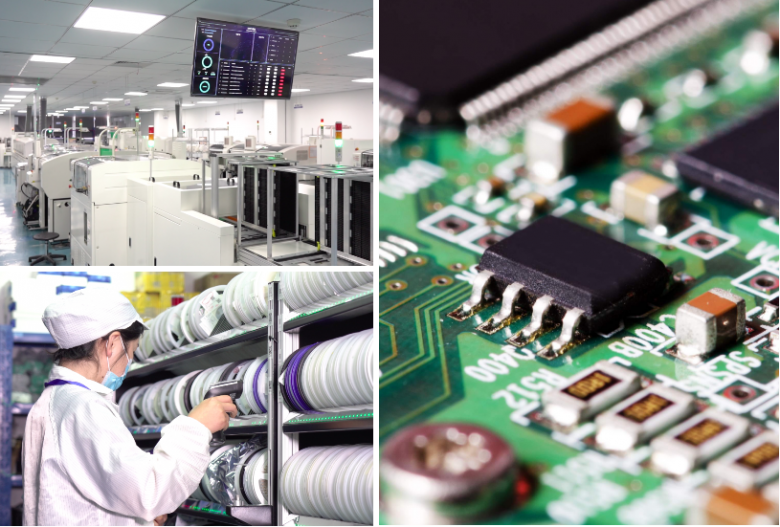

其次,提高设备精度和稳定性。采用先进的焊接设备和自动化生产线,可以提高焊接精度和一致性,降低元器件错位的风险。同时,定期对设备进行维护和保养,确保设备性能稳定可靠。

此外,加强员工培训和技能提升也是解决质量问题的关键。通过培训员工掌握正确的操作方法和技能,可以提高员工对质量问题的识别和应对能力,从而降低质量问题的发生率。

最后,建立完善的质量检测体系也是必不可少的。通过采用先进的检测设备和手段,对PCBA产品进行全方位的质量检测,可以及时发现并处理潜在的质量问题,确保产品质量的稳定可靠。

总结

PCBA加工中的质量问题对电子产品的性能和可靠性具有重要影响。通过加强工艺控制、提高设备精度和稳定性、加强员工培训和技能提升以及建立完善的质量检测体系等措施,我们可以有效地解决这些质量问题,提高PCBA加工的质量和效率,为电子制造业的发展提供有力保障。

随着科技的不断进步和制造业的快速发展,未来PCBA加工技术将不断升级和优化,我们期待通过持续的技术创新和质量提升,推动电子制造业向更高水平迈进。