技术丨针对无铅回流焊接工艺的思考

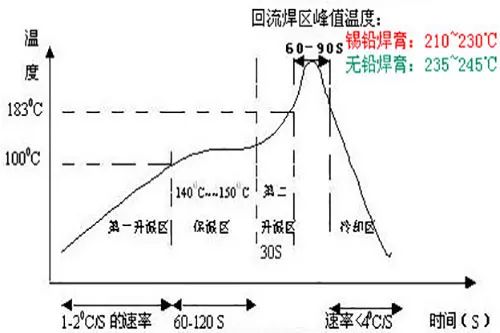

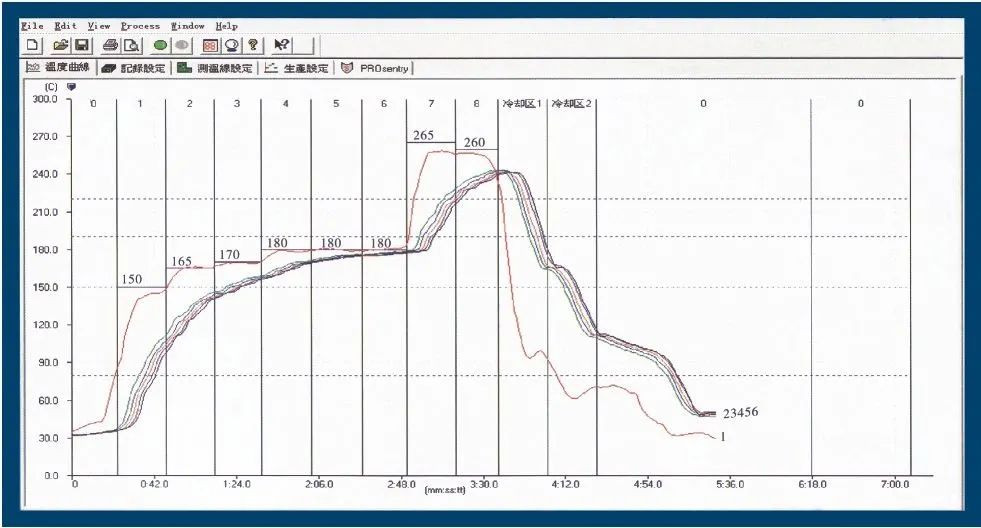

目前PCBA工艺,朝着无铅,环保的装配方向发展方向。主要考虑的因素切换到无铅焊接材料包括:电路板厚度、制造复杂性、表面光洁度、装配过程兼容。性标准无铅回流焊温度曲线反映了回流焊焊膏合金在整个回流焊焊接过程中,PCB上某一点的温度随时间变化的曲线。它直观地反映了整个焊接过程中该点的温度变化,为获得最佳焊接效果提供了科学依据。该曲线由五个温度区组成,即加热区、预热区、快速加热区、回流区和冷却区。在这五个温度区域内,大多数焊膏都可以成功实现回流焊。今天云恒制造就带大家一起来了解一下:

详细了解回流焊各温区的温度、锡膏合金的加热时间以及锡膏在各温区的变化,有助于理解理想温度曲线的意义。下面为大家详细解释一下。

▋1、加热区

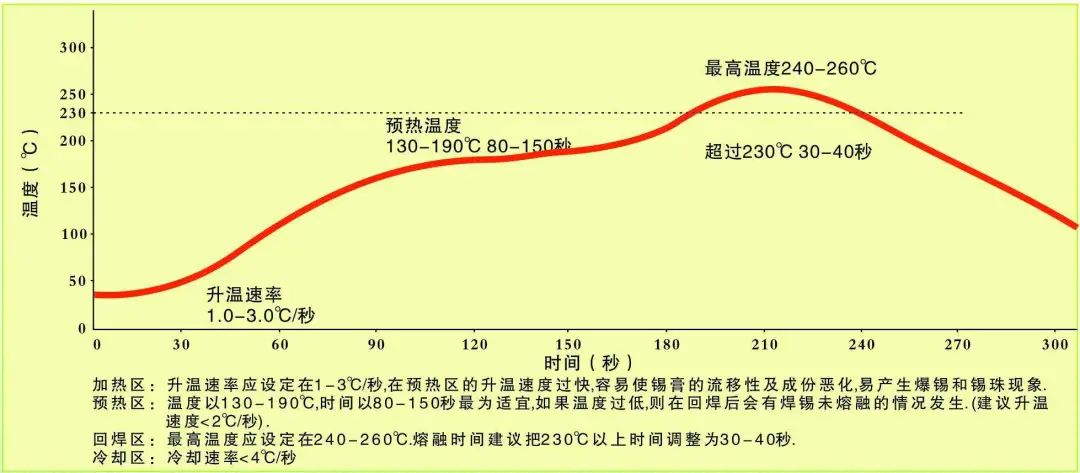

加热区域通常是指温度从室温(25℃)上升到160℃左右的区域。在这个加热区域内,SMA被稳定地加热,焊膏中的溶剂慢慢蒸发,各种元器件尤其是IC元器件慢慢升温,以满足后期焊接温度的要求。但是PCB上的元器件大小不同,各种元器件的升温速度也不完全一样。因此,加热区的升温速度应控制在0.5-2.0℃/s,推荐速度为1.0-1.5℃/s。

如果升温速度过快,由于热应力的作用,可能导致陶瓷电容出现细微裂纹,PCB变形,ic芯片损坏,焊膏中的溶剂挥发过快,导致焊珠不良。

如果加热速度过慢,SMA和各种元器件温度不足,焊接时锡膏无法润湿元器件,造成虚焊。同时锡膏中的溶剂无法完全挥发,导致回流区出现焊珠。

▋2、预热区

预热区又称保温区,是指温度从160℃上升到180℃左右的区域。焊膏中残留的溶剂蒸发后,随着温度的升高,焊膏中的助焊剂活性逐渐增加,PCB焊盘和元件端子表面的氧化物和污垢被清除。SMA升温慢,不同尺寸不同材质的元件基本保持相同的升温速度。

PCB预热区的加热时间约为40-70秒,升温速率低于0.5℃/s

如果加热时间太短,锡膏中的溶剂没有完全挥发,当回流焊,就会爆炸沸腾产生锡珠。如果加热时间过长,焊剂活性消失后还没有回流焊,容易导致焊接时润湿不良。同时锡膏的金属颗粒容易氧化,出现锡珠。

▋3、快速加热区

快速加热区是指温度从180℃上升到焊膏熔点(217℃)的区域。在此区域,焊膏合金在10—20秒内迅速升至焊接温度,升温速率应大于2℃/s。焊膏也迅速加热至熔融状态。

▋4、回流区

回流区是指温度从217℃上升到240℃,然后逐渐下降到217℃的区域。在回流区,焊膏熔化成液态,并迅速润湿焊盘。随着温度的进一步升高,焊料的表面张力降低,焊料沿着元件引脚爬升形成弯月面。此时,焊料中的锡与PCB焊盘上的铜形成金属间化合物,锡原子和铜原子在其界面相互渗透。起初,铜锡合金的结构是Cu6Sn5,其厚度约为1—3 μm。如果回流时间过长,温度过高,铜原子会进一步渗入Cu6Sn5,其局部结构会由Cu6Sn5变为Cu3Sn。前者合金焊接强度高,导电性好,后者脆性大,焊接强度低。

如果锡膏合金在回流区停留时间过长或温度过高,会造成PCB表面烧伤起泡,损坏元器件。SMA在理想温度下回流焊时,PCB的颜色能保持原来的样子,焊点光亮。回流焊时,锡膏熔化产生的表面张力可以适当校准芯片贴装过程中产生的元件引脚偏移,同时不合理的焊盘设计会造成各种焊接缺陷,如“立碑”、“搭桥”等。

回流区的最高温度为240±5℃,形状记忆合金在回流区的停留时间为50-60秒。

如果锡膏合金在回流区停留时间过长或温度过高,会造成PCB表面烧伤起泡,损坏元器件。锡膏合金在理想的温度下回流,PCB的颜色能保持原来的样子,焊点光亮。回流焊时,锡膏熔化产生的表面张力可以适当校准芯片贴装过程中产生的元件引脚偏移,同时不合理的焊盘设计会造成各种焊接缺陷,如“立碑”、“搭桥”等。回流区的最高温度为240±5℃,形状记忆合金在回流区的停留时间为50-60秒。

▋5、冷却带

加热程序运行到冷却区后,焊点温度迅速下降,焊料凝固。焊点快速冷却可以细化焊点点阵,提高结合强度,使焊点表面光亮,连续形成弯月面。要求冷却区的冷却速度大于4℃/s,QHL360小型无铅回流焊通过强制散热,冷却速度可达8℃/s。