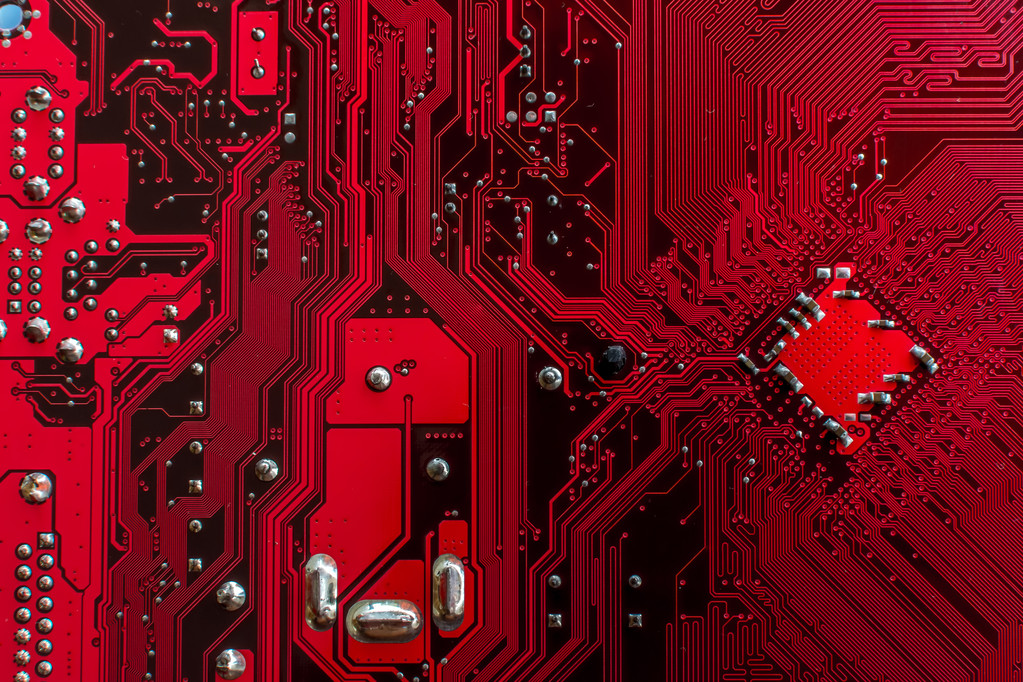

PCB板层数对SMT加工的影响

在现代电子制造领域,PCB(印制电路板)作为一项关键组件,承担着连接和支持电子元器件的重要职责。其中,PCB的层数对SMT(表面贴装技术)加工过程产生着很大的影响,涉及多个关键方面。

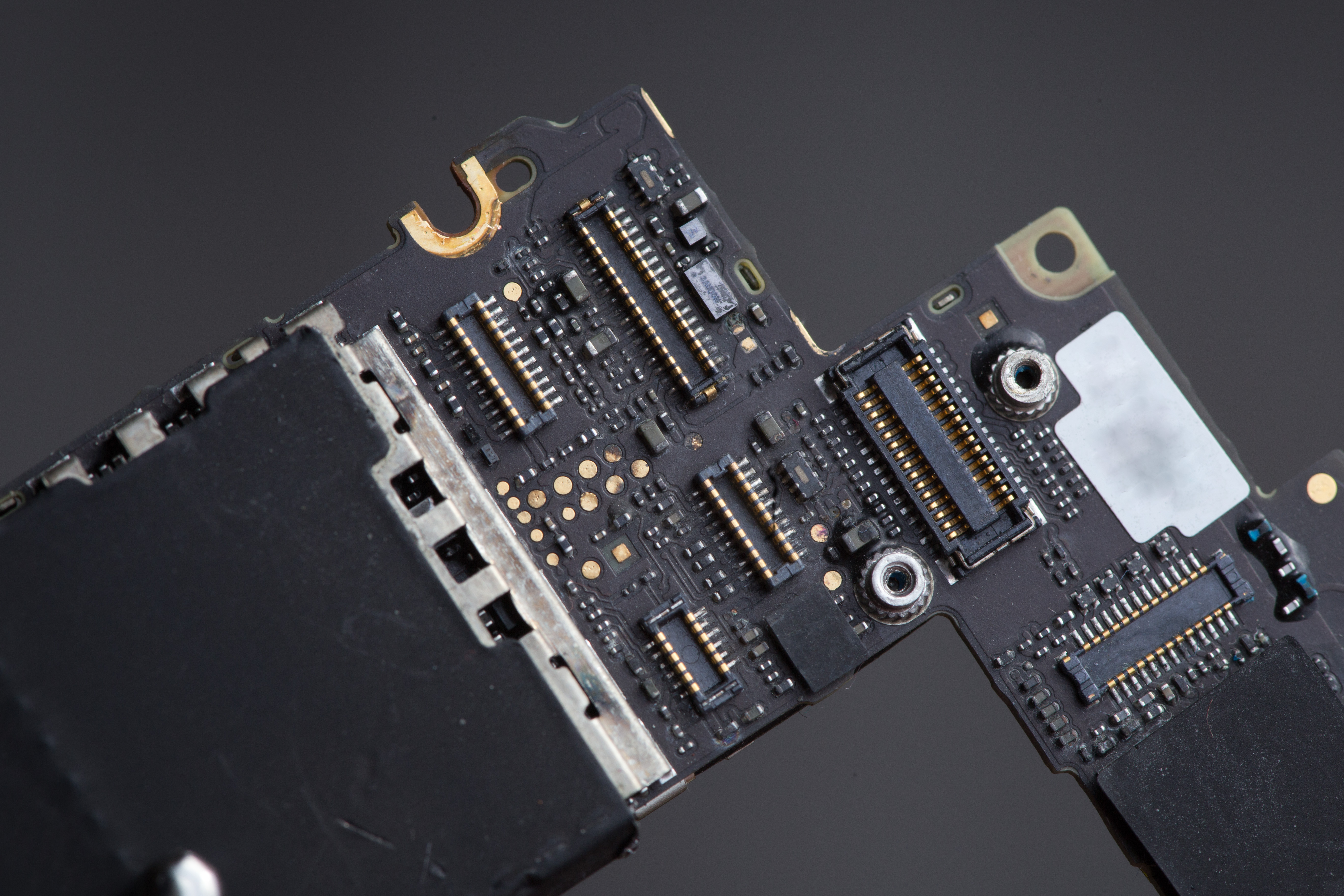

布局链接方式

PCB板的层数直接决定了电子元器件的布局和连接方式。较少层数的PCB布局相对简单,元器件更为紧凑排列,电路连接更为直接;而较多层数的PCB则具有更灵活的布局能力,元器件的相对位置更自由,电路连接更为复杂。因此,PCB板的层数直接影响电子产品在尺寸、功能和性能方面的设计灵活性和限制。

制造成本

PCB板的层数也对SMT加工过程中的制造成本产生影响。一般而言,较少层数的PCB制造成本较低,因其加工过程相对简单、精度要求不高;而较多层数的PCB制造成本较高,因其加工过程复杂、需要更高的精度和更多加工步骤。因此,在决定PCB板的层数时,需综合考虑成本与产品设计需求之间的平衡。

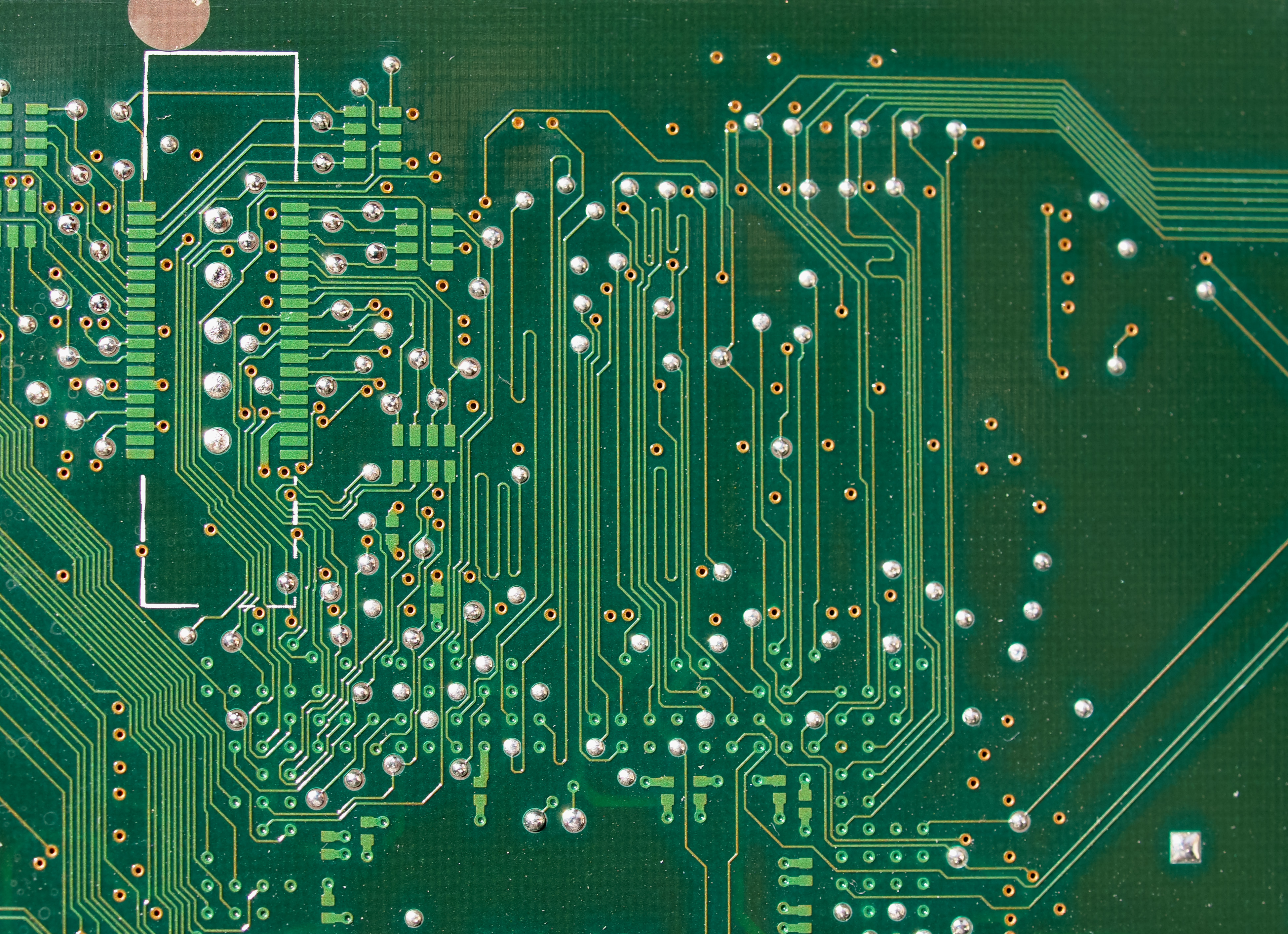

电气性能

PCB板的层数还会影响SMT加工过程中的电气性能。较多层数的PCB板具有更多的层间电气性能要求,如信号传输、阻抗控制等,因此需要更加注意层间电气性能的控制,以确保电子产品的正常运行。此外,由于层间电气性能要求增加,较多层数的PCB板可能面临更大的信号干扰和相互干扰风险,因此需要采取一系列措施来降低干扰并提升层间电气性能。

热量分布和散热性能

PCB板的层数还会影响SMT加工过程中的热量分布和散热性能。较多层数的PCB板在电路连接上更为复杂密集,电子元器件之间的热量更为集中。为确保电子元器件正常工作,必须合理设计散热系统,避免过热导致元器件故障。因此,在设计与制造过程中需要考虑PCB板的层数对热量分布和散热性能的影响,并采取相应措施进行调节和管理。

综上所述,PCB板的层数对SMT加工具有深远影响,涉及电子元器件布局、制造成本、电气性能和热量分布等多个关键方面。只有全面理解和把握PCB板层数对SMT加工的影响,才能更好地优化设计并提高生产效率。