如何解决出现锡珠的问题

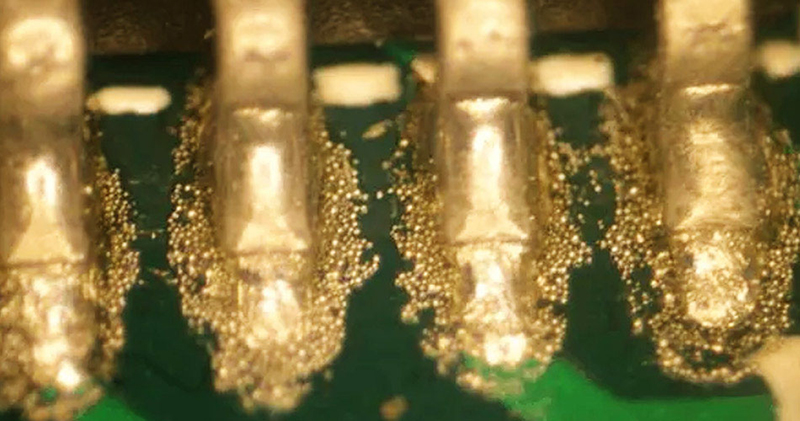

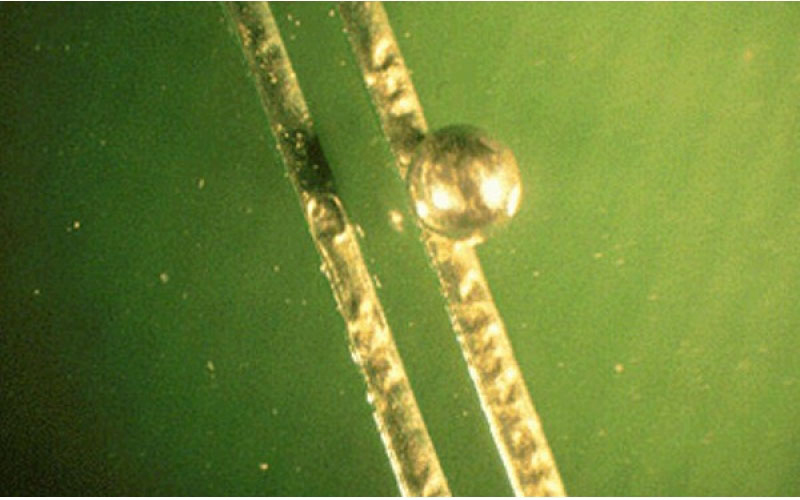

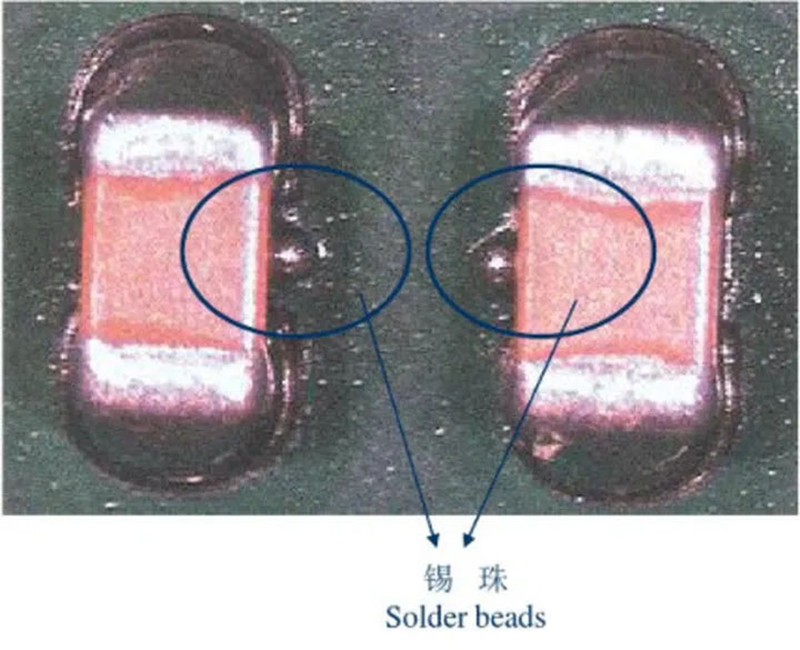

在电子焊接过程中,出现锡珠的问题是常见的。锡珠是指焊接过程中产生的不必要的焊锡团块,会导致焊接不良、短路等问题。为了解决这一问题,我们需要对焊接工艺进行优化,并采取一些措施来减少或消除锡珠的产生。

首先,要优化焊接工艺。焊接工艺参数的合理选择对于减少锡珠的产生至关重要。首先是焊接温度,过高的温度会造成焊料的过度融化,形成大量的锡珠。因此,要根据焊接材料和元件的要求,选择适当的焊接温度。其次是焊锡量的控制,过多的焊锡也会导致锡珠的产生。要根据焊接面积和元件的要求,合理控制焊锡量。

其次,要注意焊接材料的选择。焊锡合金的选择对于减少锡珠的产生也起到了重要作用。一些低锡合金(如无铅焊锡合金)相比于传统的锡铅合金,具有较低的熔点和粘度,能够减少焊料的流动性,从而减少锡珠的产生。

此外,焊接设备和工具的质量也会对锡珠的产生产生影响。高质量的焊接设备和工具可以提供稳定的工作温度和电流,使焊接过程更加精确和可控,减少锡珠的产生。建议使用品牌可靠的设备和工具,并保持其良好的维护和清洁。

除了优化焊接工艺和材料选择,我们还可以采取一些技术措施来解决锡珠问题。例如,可以使用辅助加热和增加预热时间的方法,提高焊接温度的均匀性和稳定性,减少焊料的流动性,从而减少锡珠的产生。此外,采用适当的焊接速度和焊接角度,也有助于减少锡珠的产生。

最后,质量控制和检测也是解决锡珠问题的重要步骤。通过建立严格的质量控制体系,对焊接工艺进行监控和调整,及时发现和解决焊接过程中的问题。同时,加强对焊接质量的检测和验证,例如通过X射线检测、红外热成像等手段,确保焊接质量符合要求。

解决锡珠问题需要从多个方面入手,包括优化焊接工艺、选择适当的焊接材料、保持设备和工具的良好状态、采取适当的技术措施等。通过综合考虑这些因素,并结合质量控制和检测手段,我们可以有效减少或消除锡珠的产生,提高焊接质量和可靠性。