PCB上锡不良的因素及预防计划

PCB(Printed Circuit Board,印刷电路板)是电子设备中不可或缺的组成部分。在PCB制造过程中,上锡是一个关键步骤,它确保电子元件能够正确连接并实现电路功能。然而,如果上锡过程出现问题,可能会导致PCB上锡不良,从而影响整个电路板的工作性能。云恒小编将探讨PCB上锡不良的因素,并提出有效的预防计划。

首先,了解PCB上锡不良的主要因素是很重要的。以下是几个常见的因素:

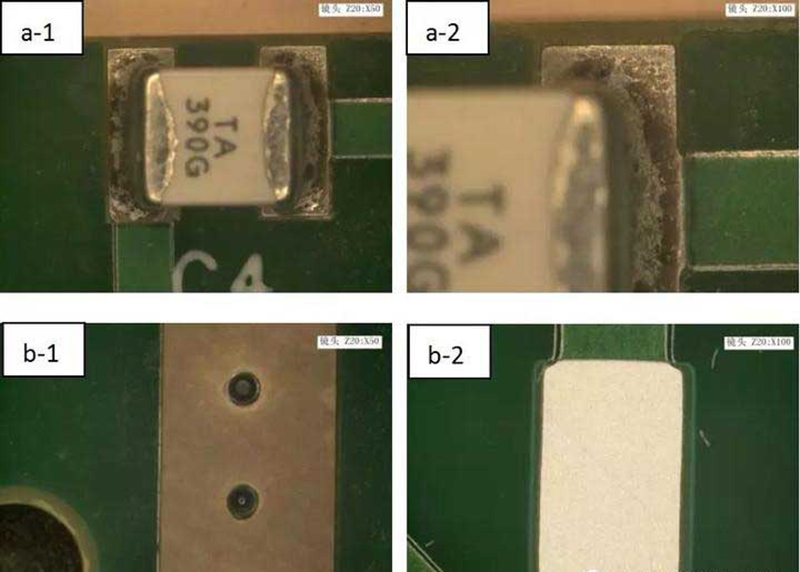

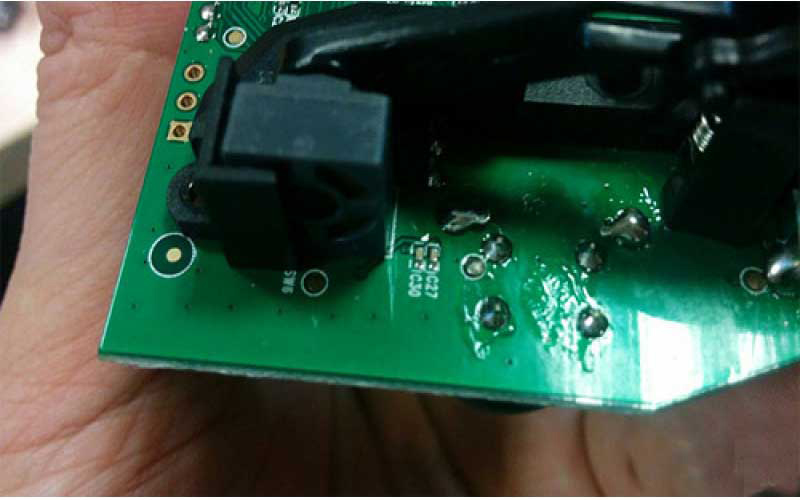

渣、污染物:在PCB上锡过程中,如果表面存在未清除的渣或者污染物,会导致焊锡瑕疵,例如气泡、瑕疵点等。这些瑕疵点可能会破坏电路连接,影响电气性能。

过度或不足的焊锡量:焊锡量是影响PCB上锡质量的重要因素之一。过度的焊锡会导致电子元件之间的短路或焊锡桥接,而不足的焊锡会导致焊点不牢固,影响电子元件的连接。

温度控制不当:上锡过程需要精确的温度控制。如果温度过高或过低,都会对焊锡质量产生负面影响。温度过高可能导致过度焊接和烧毁电子元件,而温度过低可能导致焊锡不均匀和焊接不牢固。

压力不均匀:在上锡过程中,施加的压力需要均匀分布,以确保焊锡的均匀覆盖。如果压力不均匀,可能导致焊锡不均匀,从而影响焊点的质量。

针对以上因素,我们提出了以下预防措施:

清洁和准备:在上锡之前,确保PCB表面干净,并清除任何渣或污染物。可以使用特殊的清洁剂和设备来清洁PCB表面,以确保无残留物。

控制焊锡量:根据PCB设计要求和焊锡工艺规范,确保施加正确的焊锡量。可以使用精确的焊锡设备来控制焊锡量,以确保良好的焊接效果。

温度控制:使用专业的上锡设备,确保恒定且适当的温度。根据焊接材料的要求和PCB设计要求选择正确的温度设置。

压力均匀:确保上锡过程中施加的压力均匀分布。可以使用合适的夹具和设备来帮助均匀分布压力。

检测和质量控制:在上锡后,进行必要的检测和质量控制,以确认焊点质量是否符合要求。可以使用显微镜和其他检测设备来检查焊点的外观和连接性。

除了上述措施,我们还建议对员工进行专业培训,以确保他们了解正确的上锡流程,掌握上锡设备的操作和维护技巧。此外,我们还建议制定标准的工艺规范,并进行定期的内部审查和评估,以确保上锡过程的稳定性和一致性。

PCB上锡不良可能会导致电子设备的故障和性能下降。通过了解并控制导致上锡不良的因素,并采取相应的预防措施,可以确保PCB的上锡质量得到提高,并提高整体电子设备的可靠性和性能。