一、管式反应器的基本概念与结构

管式反应器的主体结构是一根或多根管道构成的连续流动系统,物料从入口端进入,在流动过程中完成化学反应,最终产物从出口端排出。其核心组件包括:

- 反应管:

- 材质:根据反应介质选择不锈钢、哈氏合金、玻璃衬里或搪瓷材质。

- 直径:通常在20~500mm之间,管径越小,径向混合越充分。

- 传热系统:

- 夹套式:在反应管外包裹夹套层,通入蒸汽或冷却水控制温度。

- 盘管式:在管道内部或外部缠绕换热管,适用于强放热/吸热反应。

- 进料装置:

- 计量泵:精确控制多股物料的流量比例(误差<±1%)。

- 静态混合器:在入口段实现物料预混合。

- 检测与控制系统:

- 温度/压力传感器:沿管道轴向多点布置,实时监控反应进程。

- 背压阀:维持系统压力稳定(如高压聚合反应需保持20~30MPa)。

二、管式反应器的工作原理与数学模型

流动特性:

物料在管式反应器中呈平推流(Plug Flow)状态,意味着:

- 同一截面上所有流体质点的流速相同

- 沿流动方向无轴向返混

这种流动特性使得物料停留时间高度一致,特别适用于要求反应程度均匀的体系。

反应动力学:

对于简单的一级反应 A→BA→B,转化率 XX 与管长 LL 的关系可表示为:X=1−e−k⋅τX=1−e−k⋅τ

其中 τ=L/uτ=L/u 为停留时间(uu 为流速),kk 为反应速率常数。通过调节管长或流速,可精确控制反应深度。

温度控制策略:

- 等温操作:通过夹套换热维持恒定温度(适用于热效应小的反应)。

- 绝热操作:允许温度随反应进程自然变化(如硝酸铵中和反应)。

- 多段控温:将长管道分为若干独立温区(如石油裂解炉的辐射段与对流段)。

三、管式反应器的类型与适用场景

- 按反应相态分类

- 气相反应器:

- 典型应用:乙烯裂解制丙烯(操作温度800~900℃)。

- 结构特点:采用离心铸造高合金钢管,内壁喷涂氧化铝抗结焦涂层。

- 液相反相器:

- 典型应用:脂肪酸连续酯化(停留时间2~4小时)。

- 结构优化:增加螺旋导流片强化径向混合,防止层流导致的浓度梯度。

- 气液固三相反应器:

- 典型应用:浆态床费托合成(催化剂悬浮在液相中)。

- 特殊设计:内置多孔分布器确保气体均匀分散。

- 气相反应器:

- 按操作压力分类

- 常压型:开放式结构,用于硝化纤维素洗涤等温和反应。

- 高压型:厚壁管道配法兰密封(如聚乙烯生产需150~300MPa压力)。

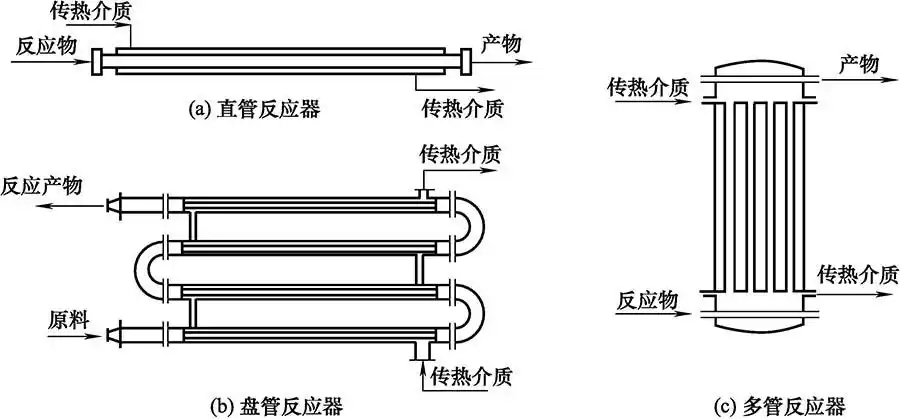

- 按管道排布分类

- 直管式:结构简单,便于清洗(适用于食品级柠檬酸发酵液灭菌)。

- 盘管式:紧凑布局节省空间(如舰船用海水淡化反应器)。

- 多管并联式:通过增加管数扩大产能(单套装置可达10万吨/年规模)。

四、管式反应器的工业应用案例

- 石油化工领域

- 蒸汽裂解制乙烯:将石脑油与蒸汽混合后通入辐射炉管(温度850℃),停留时间0.1~0.5秒,乙烯收率可达30%~35%。

- 苯乙烯本体聚合:预聚物在分段控温的管道中逐步提高转化率,最终得到分子量分布窄的聚苯乙烯。

- 精细化工领域

- 染料中间体硝化:采用多级管式反应器逐级降温,将剧烈放热的硝化反应温度控制在±2℃以内。

- 微反应器合成:毫米级微管实现纳米材料的高效制备(如量子点粒径偏差<5%)。

- 食品与制药领域

- 乳品UHT灭菌:牛奶在135℃下流经保温管4秒,既杀灭微生物又保留营养成分。

- 连续流化学合成:替代传统批次反应釜,将API(原料药)生产周期从72小时缩短至8小时。

- 环保工程领域

- SCR脱硝反应器:烟气与氨水在蜂窝陶瓷催化剂管道中反应,氮氧化物去除率>90%。

- 臭氧氧化废水处理:通过文丘里管实现气液高效混合,降解有机污染物。

五、管式反应器的优缺点分析

核心优势:

- 连续化生产:无需频繁启停,设备利用率可达95%以上。

- 产品质量稳定:平推流特性确保每批产物性质一致(如聚合物的分子量分布)。

- 安全性高:小容积持液量降低失控反应风险(尤其适用于硝化等危险工艺)。

- 易于放大:通过增加并联管数即可提升产能,无需重新设计反应器。

局限性:

- 对高粘度物料适应性差:流速过低可能导致管道堵塞(需加装在线清洗系统)。

- 返混控制要求高:局部湍流可能破坏平推流状态(需通过雷诺数计算优化管径)。

- 维修成本较高:整体式结构导致局部损坏时需整段更换管道。

六、操作与维护要点

- 开车准备

- 压力测试:先以1.5倍工作压力进行水压试验,保压30分钟无泄漏。

- 惰性气体置换:对氧化敏感的反应体系,需用氮气置换至氧含量<0.1%。

- 运行监控

- 压差监测:进出口压差突然增大可能预示结垢或催化剂失活。

- 热点检测:红外热像仪扫描管道表面,发现局部超温及时调整进料速率。

- 清洗与维护

- CIP在线清洗:循环5%硝酸溶液溶解无机结垢,再用清水冲洗至中性。

- 机械清焦:对裂解反应器使用清管器(Pigging)刮除管内积碳。

- 典型故障处理

- 物料返混:检查静态混合器是否脱落,调整流速使雷诺数>4000。

- 温度失控:立即开启紧急冷却系统,并向系统注入阻聚剂终止反应。

七、管式反应器与釜式反应器的对比

- 混合效率

- 釜式反应器依靠搅拌器实现全混流,适合需要强烈混合的多相反应。

- 管式反应器依赖流体自身湍动,更适合快速均相反应。

- 生产模式

- 釜式反应器:间歇生产,每批需进料-反应-出料循环。

- 管式反应器:连续生产,适合大规模单一品种制造。

- 能耗比较

- 管式反应器泵送能耗较高,但传热效率优势可降低总能耗15%~30%。

从炼油厂的千米裂解炉到实验室的微型反应芯片,管式反应器以“万变不离其宗”的设计哲学,展现出极强的场景适应性。它不仅承载着将分子重新排列组合的化学使命,更以高效、安全、环保的特性,推动着化工生产从间歇操作向连续流程的跨越。在智能制造与绿色制造的浪潮下,这种经典反应器通过材料升级(如碳化硅陶瓷管道耐腐蚀)、控制优化(数字孪生实时模拟)等持续进化,继续在现代化工装备体系中占据核心地位。理解其运行逻辑与操作要点,既是工程师驾驭复杂生产系统的必备技能,也是实现过程强化与节能减排的关键路径。

免责声明:文章内容来自互联网,本站不对其真实性负责,也不承担任何法律责任,如有侵权等情况,请与本站联系删除。

转载请注明出处:管式反应器类型与适用场景 https://www.yhzz.com.cn/a/24725.html